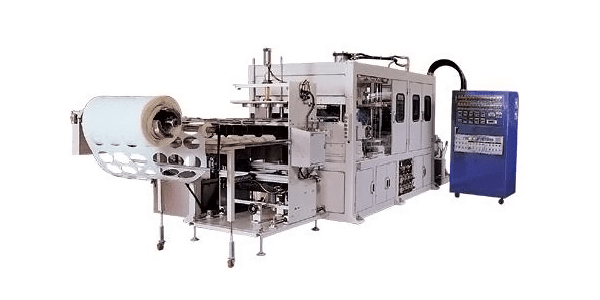

خط تولید مکانیزه ظروف یکبار مصرف

شرکت اورانوس فوم در تمامی مراحل تولید از دستگاههای پیشرفته FVK ساخت کشور کره بهره می گیرد که این برند، استاندارد ترین و به روز ترین نوع دستگاههای تولید در این زمینه است. مراحل تولید ظروف یکبار مصرف در همه جا، فرآیندی مشابه است و تنها نوع ماشین آلات و روش های فرعی بکار رفته متغیر می باشند. کل فرآیند در دو مرحله اصلی انجام می گیرد. ابتدا مواد اولیه در دستگاه به ورق تبدیل شده و سپس ورق بدست آمده به روش شکل دهی حرارتی (THERMO FORMING) تبدیل به ظروف مورد نظر می شود. در مرحله تولید گرانول، مخلوطِ تهیه شده از پلیمر و مواد افزودنی که به صورت ترکیبی یکنواخت و همگن و به شکل گرانول می باشد گازگیری شده و آماده استفاده می باشد. در مرحله تولید ورق پلیمر های بدست آمده به شکل گرانول پس از گازگیری وارد یک دستگاه اکسترودر می شود. مواد به علت حرارت و اصطکاک به حالت خمیری تبدیل شده و بوسیله پیچ حلزونی به جلو رانده می شود و از میان قالبی با مقطع کم و بیش پیچیده عبور می کند.

محصول پس از خروج از قالب می تواند دارای طولی نامحدود باشد به نحوی که بدون برش بوده و تا زمانیکه دستگاه با مواد اولیه تغذیه گردد، محصول به صورت پیوسته تداوم تولید خود را ادامه خواهد داد. یکی از مهمترین مسائل برای تولید این نوع ظروف تنظیم دستگاه اکسترودر می باشد که بسیار حساس بوده و شامل پارامترهای زیر می باشد: درجه حرارت، درجه حرارت قالب، درجه حرارت پیچ، سرعت نوار نقاله، وضعیت و حالت مواد در قیف.

پس از بیرون آمدن کامل مواد از قالب، ورق وارد سیستم فشار(CALENDER) می گردد. در سیستم فشاردهی، ضخامت ورق، تعیین شده و پس از فشرده شدن و کاهش دما به صورت لوله ای (ROLL) جمع آوری می گردند. لوله ورق با عرض مناسب بسته بندی و آماده ارسال به بخش قالبگیری حرارتی و تولید انواع ظروف می گردد. تولید انواع ظروف یکبار مصرف در این بخش ورق تهیه شده با ضخامت و عرض مشخص وارد دستگاه قالبگیری حرارتی (THERMO FORMING) می شود. در عمل سه روش عمده برای تهیه پروف به روش شکل دهی حرارتی وجود دارد: قالبگیری فشاری PRESSURE FORMING : دراین روش همزمان با ایجاد خلاء هوای فشره از بالای صفحه بکار گرفته می شود و این عمل سبب فشار آمدن به صفحه نرم و در نهایت موجب تسهیل ورود آن به داخل قالب می گردد. قالبگیری با ایجاد خلاء VACUME FORMING : این روش که به روش قبل شباهت دارد، در حقیقت ساده ترین نوع فرآیند به طریق قالبگیری حرارتی می باشد که عبارت است از ثابت نگهداشتن صفحات پلاستیکی بر روی یک حجم سخت که به جعبه قالب وصل می شود. سپس صفحه را تا زمان بدست آمدن حالت نیمه جامد حرارت داده و متعاقب آن در فضای فضای میان قالب و صفحه خلاء ایجاد می گردد. فشار اتمسفر موجب می گردد که صفحه به داخل قالب کشیده شود. مواد تا زمان خنک شدن و به شکل قالب در آمدن در قالب باقی می ماند.

قالبگیری تطبیقی MATCHED MOLD FORMING: در این فرآیند صفحه گرم شده با فشار میان قالب نری و مادگی محبوس شده و بدین صورت ظروف شکل می گیرند. در کلیه روش های فوق گرم کردن صفحه معمولاً با استفاده از اشعه مادون قرمز انجام می گیرد. در رابطه با خط تولید می توان هر دو سیستم پیوسته (CONTINUOUS) و یا غیر پیوسته (UNCONTINUOUS) را در نظر گرفت. در سیستم غیر پیوسته ابتدا ورق تولید شده روی قرقره پیچیده و در سالن تولید به طور موقت انبار و سپس به ماشین قالبگیری منتقل می گردد. ولی در سیستم پیوسته ورقه تولید شده مستقیما به ماشین قالبگیری حرارتی انتقال یافته و ظروف تولیدی از آن خارج می شود. ورق در دستگاه قالبگیری حرارتی در کوره حرارتی ابتدا تا دمای 80 درجه سانتیگراد مقدار گرم شده و سپس در گرمکن اصلی به دمای 120 درجه سانتیگراد می رسد. ورق نرم شده سپس وارد بخش قالبگیری شده و در خلاء ایجاد شده به شکل قالب در می آید و پس از قالبگیری برش خورده و بسته بندی نهایی ظروف انجام می گیرد. به طور خلاصه مراحل فرآیند تولید ظروف یکبار مصرف فوم به صورت زیر می باشد: گازگیری گرانول، تغییر ماهیت فیزیکی گرانول در دستگاه اکسترودر، تبدیل گرانول به ورق، تغییر ضخامت ورق در سیستم تحت فشار، فشرده شدن ورق، لوله شدن ورق، بازرسی ورق لوله شده، شکل دهی ورق، برش ورق، بازرسی، بسته بندی ظروف یکبار مصرف.